لوله گالوانیزه خرید و فروش انواع لوله های گالوانیزه سبک و سنگین از کارخانه جات ساوه ، سپنتا ، قزوین تهران از سایز 1/2 اینچ تا 8 اینچ جهت مصارف ساختمانی,صنعتی,کشاورزی و ساخت گلخانه و …..

لوله گالوانیزه :

لوله ای که با روی مذاب پوشش داده میشود را لوله های گالوانیزه می گویند. جنس این لوله ها از آهن سفید نورد شده است که درز آن توسط دستگاه های درز جوش بهم جوش داده می شود و سپس لوله را در فلز روی مذاب فرو می برند که عموماً به دو صورت سبک و متوسط تولید می گردد.

کاربرد لوله های گالوانیزه :

این نوع لوله های گالوانیزه گاهی برای تخلیه فاضلاب لوازم بهداشتی کوچک به کار برده می شود ولی مورد استفاده اصلی آنها برای انتقال آب و گاز یا در گلخانه ها می باشد.

جنس لوله های گالوانیزه :

از فولاد نرمی است که در ساختن آن ورقه فولاد را با فشار داخل قالب عبور داده درز آن را جوش می دهند و سپس آنها را جهت افزایش مقاومت در برابر اسیدها و زنگ زدگیها در یک وان آبکاری روی اندود (گالوانیزه) می کنند.

مقاومت :

این نوع لوله ها نسبت به نوع آهنی در برابر اسیدها مقاومت کمتری دارند و کلیه اسیدهایی که برای چدن مضر می باشند فولاد گالوانیزه را هم خراب می کنند.

متراژ :

کلیه لوله های فولادی و آهنی گالوانیزه در شاخه های 6 متری و دو سر دنده با قطر1 اینچ تا 8 اینچ تولید می گردند.

قطر :

قطر این لوله ها معمولاً قطر اسمی است که بزرگتر از قطر داخلی و کوچکتر از قطر خارجی است. همچنین در بازار این لوله ها را بر اساس نمره می شناسند. لوله های گالوانیزه نیز به وسیله دنده پیچی به یکدیگر وصل و توسط مواد مناسب آب بندی می شوند.

نکته:

از اتصال این لوله ها به روش جوشکاری باید پرهیز نمود زیرا بر اثر حرارت ناشی از جوشکاری و سوختن روکش گالوانیزه (آلیاژ روی) دود غلیظ و سفیدی تولید می شود که محیط کار را آلوده می نماید و تنفس آن ایجاد مسمومیت کرده و موجب آسیب دیدن دستگاه تنفسی می شود.

مطالب مفید :

سایز های لوله گالوانیزه :

سالها پیش لوله ها با اندازه های دقیق قطر داخلی سایز می شدند.

مثلا لوله 1 اینچ واقعا به قطر داخلی 1 اینچ بود. با این حال با گذشت زمان و با پیشرفت روش های تولید و استانداردتر شدن تولیدات و از آنجا که افزایش ضخامت دیواره برای سازگاری با شرایط دما و فشار بالا لازم شد دیگر لوله ها با سایز اسمی بجای سایز واقعی نام گذاری و سایز بندی شدند.

همچنین قطر خارجی لوله ها ثابت نگه داشته شد.

ضخامت :

بنابراین ضخامت دیواره عامل موثر در سایز، و قطر خارجی بخاطر استاندارد کردن اتصالات ثابت نگه داشته شد.

سایز اسمی

نامی است که ما به دسته خاصی از لوله ها اتلاق می کنیم. سایز اسمی و قطر خارجی واقعی برای لوله های سایز 12 اینچ و کمتر با هم متفاوتند برای سایز های 14 اینچ و بیشتر این دو مقدار دقیقا برابرند.

سایزها

لوله گالوانیزه در رنج وسیعی از سایز ها موجودند. این به هیچ وجه غیر متداول نیست. که لوله ای به کوچکی 2/1 اینچ و به بزرگی 66 اینچ موجود باشد.

قطعات لوله می توانند طبق سفارشات سایزهای دیگری نیز داشته باشند.

البته این همیشه انتخابی اقتصادی نیست چون سایزها ی فرد در دسترس نمی باشد.

طریقه انتخاب

بهترین راه این است که نزدیکترین سایز به انداز? مورد نیاز که متداول و به صرف? اقتصادی باشد انتخاب گردد.

سایز های تولید شده :

کوچکترین سایز ها عبارتند از 0.5،0.75،2،3،4،6،8،10،12. سایزهای بزرگتر عبارتند از 14 و بالاتر (البته با فواصل 2 تایی).

سایز اسمی :

سایز اسمی فقط به نامیدن سایز لوله ها با نام آن مربوط می شود.

قطر خارجی لوله گالوانیزه :

قطر خارجی حقیقی یا O.D برای سایزهای 12 اینچ و کمتر متفاوت است (مثال).

برای همه سایزهای لوله قطر داخلی با افزایش ضخامت دیواره تغییر می کند بنابراین هر چه دیواره ضخیم تر باشد قطر داخلی کوچکتر می شود.

خدمات ما :

تجهیز صنعت یکی از بهترین ارائه دهنده های تجهیزات پایپینگ کشور است. این فروشگاه بزرگ و مطمئن در جهت افزایش سطح کیفی صنایع در حوزه ابزاردقیق انواع لوله گالوانیزه را با نازلترین قیمت و بهترین کیفیت به فروش می رساند.

لینک های مرتبط

لوله فولادی / لوله سیاه / لوله گازی / لوله جدار چاه / لوله اسپیرال / لوله آتشخوار / لوله مانیسمان / لوله داربست / قیمت لوله / لوله استیل / تبدیل واحد آنلاین / جدول تبدیل واحدها/ What Is Galvanized Pipe?

<\/h3>

لوله مانیسمان

تجهیز صنعت بورس خرید و فروش لوله درزدار و بدون درز (لوله مانیسمان ) از 1/2 اینچ الی 120 اینچ فروش انواع لوله های مانیسمان رومانی,اکراین,روس, چین,اهواز در رده های 40 , 80 , 160 مورد استفاده در صنایع نفت،گازوپتروشیمی …….

لوله مانسیمان چیست ؟

در قرن 19 میلادی برای اولین بار یک دانشمند آلمانی به نام مانیسمان لوله ای بدون درز ساخت. او فکرش را نمیکرد که محصول تولیدی او در مدت زمانی کم در همه دنیا فراگیر شود و مصرف کنندگان زیادی در دنیا پیدا کند.

ا ز آن زمان حدود 130 سال میگذرد ولی همچنان لوله مانیسمان دارای طرفداران بسیار زیادی است. این لوله در اصطلاح علمی به نام لوله سیمی لس یا سیملس یعنی لوله بدون جوش معروف است.

از ویژگی بارز این لوله مقاومت آن در برابر تغییر شرایط محیطی است.

بنابراین لوله مانیسمان به ان دسته از لوله های فولادی گفته میشود که در فراید ایجاد و ساخت انها از روشهای جوش فلزات استفاده نخواهد شد و ماده اولیه بکار رفته در آنها نسبت به سایر لوله های فولادی متفاوت است.

نحوه تولید لوله های درزدار و بدون درز( لوله مانیسمان)

لولههای فولادی معمولاً به دو صورت ساخته میشوند.

1-لولههای درزدار ( welded pipe) یا لوله با درز جوش :

در این روش رول ورق باضخامت مورد نظر و براساس سایز لوله برش خورده و پس عبور از غلطکهای نورد به شکل گرد در می آیند وپس از آن درز بوجود آمده جوشکاری شده وبه مرحله تست وکونیک میروند این روش تولیداصطلاحا”روش نورد نامید می شود این روش بیشتر جهت تولید انوع پروفیلهای موردمصرف درساختمان وتولید لوله های شوفاژی ولوله های گازی مورد مصرف درلوله کشی ساختمان بکار میروند

در این روش تولید اصولا دونوع روش جوش برای جوشکاری درزجوش مورد استفاده قرارمیگیرد:

Electric Resistance Welded- ERW

دراین روش با ایجاد آمپر بالا توسط دستگاه الکتریکی جوش باعث بوجود آمدن حرارت درلبه های درزجوش شده وباعت ذوب شدن این لبه ها گردیده که منجر به جوش خوردن دولبه اتصال می گردد که اصطلاحا” به این روش جوشکاری لب به لب نیز می گویند ونیازبه هیچگونه الکترود ندارد.

High Frequency Induction (HFI) Welded Pipe

این روش جوشکاری فرکانس بالا می باشد که در این روش عبوری جریان برق با فرکانس بالا از لبه های درزجوش باعث حرارت زیادی شده که منجر به ذوب شدن لبه وجوش خوردن آنها میگردد دراین روش کنترل حرارت جوش ودرنتیجه کیفیت آن بیشتر از روش قبلی می باشد در هرصورت این نوع لوله ها عموما” جهت مصارف صنعتی وفشار های پایین کارایی دارند وبرای فشارهای بالاتر باید از لوله های مانیسمان استفاده کرد.

2-لوله بدون درز (مانیسمان) seamless pipe :

لوله های بدون درز (لوله مانیسمان ) به صورت اکسترودینگ توسط قالبهای مختلف تولید میشود.

اصولا تولید لوله های بدون درز مستلزم فرایندی است که طی آن یک شمش فولادی تبدیل به لوله می گردد.

لوله های مانیسمان از شمش های فولادی تولید میشوند آنها عموما با کشش و نورد شمش های گرد فولادی تولید می شوند البته تولید از مقاطع چهار گوش نیز امکان پذیر است اما باعث بالا رفتن هزینه تولید می گردد

نکته جالب در باره روش تولید لوله مانیسمان این است که تولید از سایزهای بزرگتر به کوچکتر می باشد وسایزهای2/1و4/3و1اینچ معمولا” به روش سرد می باشد

یعنی برای تولید سایز2/1اینچ ابتدا باید شمش 76 پس از حرارت سوراخ 2/1ایجاد می شود وپس از نورد وکشش درخط تولید لوله 4/1 1اینچ تولید شده وپس از آن باروش سرد لوله 4/1 1کشیده شده وپس از اسید کاری وطی چند مرحله کشش به سایز موردنظر2/1اینچ می رسند

مراحل تولید لوله مانیسمان به شرح زیر است:

1-برش:

در مرحله اول شمش فولادی را بنا به خواسته سفارش دهنده به ابعاد گوناگون برش می دهند(ممکن است این شمش تولید داخل یا تولید کشورهایی چون اکراین باشد )

2-مرحله گرمادهی:

شمش را داخل کوره های قوسی که با استفاده از سوخت گاز گرمادهی می شوند گرم می کنند تا به مرحله سرخ شدن برسد

3-سامانه لخ پرس :

در این مرحله شمش را بوسیله لخ پرس سوراخ می کنند

4-دستگاه اللنگاتور:

فولاد گرم شده را با دستگاه اللنگاتور گرد میکنند

5-مرحله شلیک سمبه:

میتوان گفت این مرحله جالب ترین مرحله تولید می باشد این مرحله مرحله شلیک سمبه به داخل شمش فولادی می باشدکه با سرعتی بالا سمبه ای به طول12 متر راداخل شمش فولادی میکنند

6-تاب گیری:

در این مرحله اگر لوله مقدار کمی تاب داشته باشد صاف و یکدست می شود

7-جداسازی سمبه:

در مرحله آزاد سازی سمبه ،سمبه داخل لوله از آن جدا می گردد

8-مرحله کروی :

در این مرحله سروته لوله گرفته می شودو لوله به حالت گرد در می آید(قبل از این مرحله سر وته لوله حالت تیز و برنده داشته است)

9-مرحله کشش لوله مانیسمان :

در این مرحله لوله را به اندازه های گوناگون تا 24 مترتحت کشش قرار می دهد

10-مرحله سرد کردن:

لوله را با آب و با فرایندی مخصوص خنک می کنند

11-مرحله اندازه گیری:

لوله خنک شده به انتخاب مشتری برش داده میشود(معمولا 6متری)

12-مرحله آزمایش یا تست:

با کامپیوتر لوله راتست می کنند تا ضایعات از مابقی جدا گردد

13-مرحله کونیک شدن دو سر لوله :

در این مرحله سر و ته لوله با دستگاه کونیک و صاف می شود(بخاطر تسهیل امر جوشکاری)

14-پولیش زدن :

این مرحله که تنها مختص مشتریان از کشورهای خارجی می باشد لوله بوسیله روغنی مخصوص پالیش می گردد (این عمل برای جلو گیری از زنگ زدن می باشد)

15-بستن لوله ها:

در مرحله پایانی لوله ها بسته بندی می شوند شکل بسته بندی شش ضلعی می باشد و با تسمه محکم بسته وآماده بارگیری می گردد.

انواع لوله مانیسمان رده 20 – لوله مانیسمان رده 40 – لوله مانیسمان رده 80

موارد استفاده متعددی برای لوله های مانیسمان در رده های مختلف وجود دارد :

که از اهم آنها می توان به لوله ها جهت خطوط فشار قوی ، لوله جهت خطوط هیدرولیک ، لوله های فولادی مانیسمان جهت خطوط نفت و گاز ، لوله های مانیسمان استیل جهت خطوط صنایع غذایی و دارویی اشاره نمود .

لوله مانیسمان رده 80 ، لوله مانیسمان رده 40 ،لوله مانیسمان رده 20 در سایز های 1/2 اینچ الی 24 اینچ تولید می گردد.

این لوله های در ضخامت های 0?3 میلیمتر الی 9 میلیمتر تولید می گردند که به روش های گرم و سرد تولید می شوند که این روش ها روی قیمت تمام شده جنس اثر می گذارد.

لینک های مرتبط

لوله درزدار / قیمت لوله استیل / لوله سیاه / لوله گازی / لوله جدار چاه / لوله اسپیرال / لوله گالوانیزه / لوله داربست / قیمت لوله / تیرآهن / میلگرد / ورق سیاه /

تجهیز صنعت مشاوره طراحی ساخت انواع اوریفیس پلیت (orifice plate)

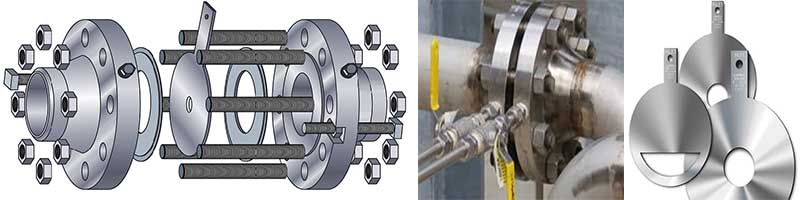

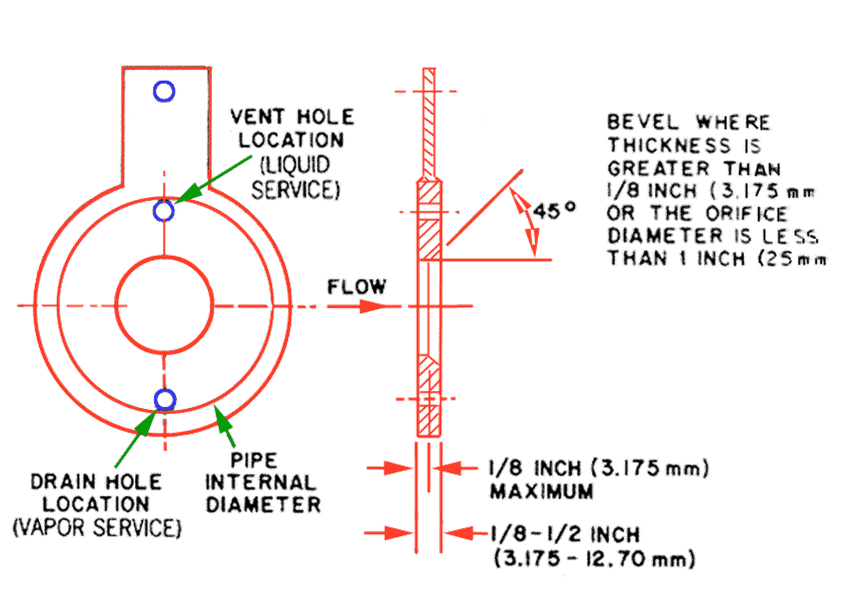

اوریفیس پلیت یا صفحه روزنه دار، دیسک صاف دایره ای شکل با سوراخ دایره ای در سطح آن و لبه تیز برای عبور جریان سیال است. همچنین دارای زبانه ای است که مشخصات اوریفیس بر روی آن نوشته شده است. این فلومتر بر اساس اختلاف فشار سیال عبوری از روزنه آن، میزان دبی جریان را اندازه گیری می نماید.

مشخصات اوریفیس

ضخامت اوریفیس:

وابسته به قطر لوله، درجه حرارت فرایند و فشار از “8/1 تا “8/4 متغیر است. اما این ضخامت نباید بیش از 8/1 قطر سوراخ اوریفیس و یا بیشتر از 5/1 قطر لوله باشد.

سطح اوریفیس:

سطح اوریفیس بایستی کاملا صاف و تخت باشد. لبه بالادستی اوریفیس باید دایره ای و تیز باشد و در مورد صفحات با ضخامت بالاتر لبه پایین دستی آن تحت زاویه 45 درجه برش خورده باشد.

جنس اوریفیس:

جنس این صفحه متنوع است اما اغلب از فولاد ضدزنگ ساخته می شود.

مرکزیت:

صفحه باید با حدود 3% قطر داخلی لوله هم مرکز شود.

سوراخ Went و Drain:

بر روی صفحه اوریفیس علاوه بر روزنه مرکزی شاهد روزنه ی دیگری به سایز “8/1 هستیم. درمورد کیس بخار به منظور خروج مایعات احتمالی ایجاد شده روزنه Went در پایین صفحه قرار می گیرد و در مورد کیس مایع به منظور خروج بخارات احتمالی ایجاد شده روزنه Drain در بالای صفحه قرار می گیرد. در صورتی که روزنه اوریفیس مرکزی بیش از 2.5 میلی متر باشد، وجود روزنه دیگر در این صفحه ضرورتی نخواهد داشت.

ضریب β :

مهمترین پارامتر در انتخاب این صفحه نسبت قطر روزنه به قطر خط (β) است که این عدد معمولا بین 0.75-0.2 است. در صورتی که β کمتر از 0.2 شود، افت فشار زیاد باعث ایجاد فلوچوک می گردد. افزایش مقدار β به بیش از 0.75 به معنای نزدیکی قطر روزنه به قطر خط و درنتیجه ایجاد اختلاف کمتر از حد خواهد شد.

نصب اوریفیس

محل نصب این اوریفیس بین دو فلنج و بین اتصال دو لوله به صورت عمود بر جهت جریان می باشد. از مزایای این دبی سنج نصب بسیار ساده آن می باشد. اما ابعاد روزنه این صفحه بسته به کاربرد آن بایستی به دقت تنظیم شود. جهت نصب اوریفیس در خط لوله جریان نیز از اهمیت ویژه ای برخوردار است. اوریفیس همواره در جهت جریان باید به صورت شیپوری نصب گردد.

جریان سیال ورودی و خروجی به صفحه اوریفیس باید کاملا آرام و به صورت خطی باشد. لذا در نظر گرفتن فاصله بالادست و پایین دست در مسیر کاملا مستقیم سیال ضروری است. میزان فاصله بالادست و پایین دست جریان اوریفیس بسته به نوع اتصالات قبل و بعد از آن و ضریب β به ترتیب 6-50 D و 5D می باشد. با در دست داشتن مقدار β و نوع تجهیز ایجادکننده تلاطم در استاندارد مقدار دقیق فاصله بالادست جریان به دست می آید. درصورت عدم فضای کافی برای نصب اوریفیس می توان از استرینر در دو حالت دیسکی و استوانه ای بهره جست.

با نصب ترانسمیتر اختلاف فشار می توان محدوده جریان بزرگی را تنها با تعویض اوریفیس پوشش داد.

نحوه اندازه گیری

صفحه اوریفیس نصب شده بر روی خط جریان موجب کاهش سطح مساحت عبوری جریان و در نتیجه ایجاد اختلاف فشار در جریان عبوری می گردد. با اندازه گیری اختلاف فشار به وجود آمده که بر طبق رابطه برنولی وابسته به سرعت سیال است با استفاده از ترانسمیتر یا گیج اختلاف فشار و مشخص بودن نسبت بتا، میزان فلوی عبوری محاسبه می گردد.

نصب اوریفیس پلیت در مسیر لوله موجب افزایش فشار استاتیک بالا دست می گردد. پس از عبور جریان از روزنه اوریفیس، فشار به شدت کاهش می یابد و در نتیجه سرعت جریان به حداکثر مقدار خود خواهد رسید. بین جریان عبوری از صفحه اوریفیس و افت فشار ناشی از عبور فلو از صفحه اوریفیس یک رابطه مستقیم وجود دارد. با گذشت جریان پس از روزنه اوریفیس و نزدیک شدن فشار به حالت تعادل، دبی جریان کاهش می یابد. با این حال فشار استاتیک پایین دست همیشه به طور قابل ملاحظه ای کمتر از فشار بالا دست می باشد. هم چنین به دلیل اصطحکاک و تلاطم در اوریفیس پلیت مقدار از انرژی فشار به صدا و حرارت تبدیل می شود.

کاربرد

دبی سنج روزنه ای علاوه بر اندازه گیری جریان سیالات، به منظور کاهش فشار جریان و محدود کردن نرخ جریان عبوری نیز مورد استفاده قرار می گیرد.

اوریفیس پلیت به منظور اندازه گیری دبی اغلب سیالات اعم از سیالات بخار و گازی قابل استفاده می باشد و درجه حرارت بالا روی آنها تاثیر گذار نیست. این نوع دبی سنج ها برای سیالات متلاطم و تمیز مناسب هستند. اما در مورد سیالات خورنده و فرسایشی باید دقت لازم را در انتخاب آن مبذول داشت.

دقت اندازه گیری این روش وابسته به کیفیت و نحوه نصب، دقت محاسبات و شرایط خود صفحه، با در صد خطای حدود 1±% نسبتا دقیق بوده و برای تمامی سایزها قابل استفاده می باشند. اما برای سایزهای بزرگ به صرفه تر است. با این تفاوت که در پایپ های با قطر بیش از “24 اوریفیس به جای فلنج بر روی پایپ پیاده سازی می گردد. استفاده از این روش برای لوله هایی با سایز بالا نسبتا ارزان است.

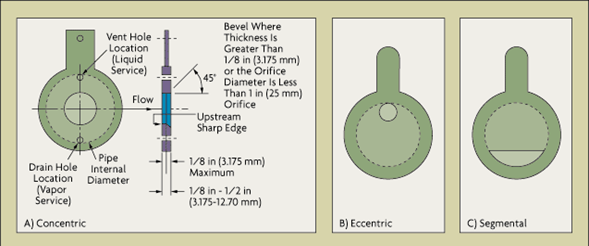

انواع اوریفیس

هم مرکز (Concentric) مناسب برای جریان های مایع، گاز و بخار تمیز و سبک

مختلف المرکز (Eccentric) مناسب برای جریان های ویسکوز بالا از قبیل چسب، قیر و عسل

قطعه ای (Segmental) مناسب برای جریان های حاوی ذرات جامد و سنگین

باید به این نکته توجه داشت که ذرات جامد موجود درسیالات ویسکوز و سنگین به تدریج در محل نصب اورفیس و پایین لوله ته نشین شده و با گذشت زمان، باعث کاهش قطر پایپ خواهند شد. در چنین مواردی باید از اورفیس های خارج از مرکز، نیم دایره ای و یا اوریفیس هایی که دارای یک سوراخ کوچکتر در زیر سوراخ اصلی هستند استفاده نمود. این نوع اورفیس ها در مقایسه با اورفیس های هم مرکز دقت کمتری دارد و لذا امروزه بندرت از این نوع اورفیس ها استفاده میشود.

مزایا و معایب اوریفیس پلیت

دبی سنج های روزنه ای به راحتی نصب می شوند و امکان اندازه گیری جریان در هر دو جهت را دارا می باشند.

این نوع فلومترها برای تمامی سایزها قابل استفاده می باشند و حتی برای سایزهای بزرگ به صرفه تر هستند.

عدم وجود بخش های مکانیکی در این دبی سنج فرسایش مکانیکی را کاهش داده است. اما این صفحات در معرض سایش و خوردگی ازطرف سیال قرار دارند و ضروری است بصورت دوره ای بازرسی شوند.

این صفحات به دلیل ایجاد مانع در مسیر جریان سیال، افت فشار و در نتیجه تلاطم نسبتا زیادی ایجاد می کنند.

اوریفیس روش اندازه گیری بسیاری از سایت ها می باشد. اما در صنعت آب و فاضلاب کاربرد ندارند.

دقت اندازه گیری دراوریفیس ها با تغییر چگالی، چسبندگی و دمای سیال تحت تاثیر قرار می گیرد. به همین دلیل این دبی سنج ها باید بصورت دوره ای بررسی و کالیبره شوند.

مس

مس به دلیل هدایت الکتریکی و حرارتی عالی، استحکام خوب، شکل پذیری خوب و مقاومت در برابر خوردگی در طیف گسترده ای از محصولات استفاده می شود. معمولا از این فلزات به علت مقاومت خوردگی آنها، در ساخت لوله و اتصالات استفاده می شود. آنها می توانند به راحتی لحیم کاری و جوش داده شوند. بسیاری از ورق مسی می توانند با روش های مختلف، گاز، قوس الکتریکی و مقاومت جوش داده شوند. آنها می توانند برای هر بافت و جلوه مورد نظری جلا داده شده و براق شوند.مس غیرآلیاژی دارای گریدهای مختلفی است. گریدهای مختلف مس به دلیل ناخالصیهایی که دارد با یکدیگر تفاوت دارند. یکی از مهمترین خواص مس، توانیایی آنها در مبارزه با باکتری میباشد. پس از آزمایش وسیع ضد میکروبی توسط سازمان حفاظت از محیط زیست، مشخص شد که 355 آلیاژ مس، از جمله بسیاری از برنج ها ، در عرض دو ساعت پس از تماس با باکتریها، بیش از 99.9? از باکتری ها را می کشند.

کاربرد مس

مس یکی از اولین فلزاتی بود که کشف شد. لازم است بدانید که کاربرد مس در گذشته، ساخت ابزار یا دکوراسیون بود. اما جزئیات تاریخی، کاربرد مس در استریل کردن زخم ها و پاک کردن آب آشامیدنی را بیان می کند. اما امروزه به علت توانایی مس درهدایت الکتریکی، از آن در مواد الکتریکی مانند سیم کشی به کار میرود.

برنج

برنج عمدتا آلیاژی است که از اضافه کردن روی به مس تشکیل شده است. برنج می تواند مقادیر مختلف روی یا سایر عناصر را اضافه کند. این مخلوط های مختلف طیف وسیعی از خواص و تغییر رنگ را تولید می کند. با افزایش مقدار روی، استحکام و انعطاف پذیری مواد، بهبود می یابد. بسته به میزان روی اضافه شده به آلیاژ، برنج می تواند رنگی از قرمز تا زرد داشته باشد.اگر مقدار روی در برنج از 32 تا 39 درصد باشد، این کار باعث افزایش قابلیت گرم کاری می شود، اما سرد کاری محدود خواهد بود. اگر برنج حاوی بیش از 39? روی باشد، این مسئاله استحکام مس را بالاتر و شکل پذیری آن را کمتر می کند.

کاربرد برنج

به دلیل شباهت برنج به طلا، معمولا از آن در اهداف زینتی استفاده می شود. همچنین به دلیل کارایی بالا و دوام آن، معمولا در ساخت سازهای موسیقی مورد استفاده قرار می گیرد. به غیر از این موارد کاربرد برنج بسیار گسترده است.

تشخیص مس از برنج

فلزی که در دست دارید را در ابتدا به خوبی تمیز کنید به طوریکه هیچ آلودگی روی سطح آن باقی نماند سپس آن را در زیر یک نور مستقیم قرار دهید. مس یک فلز خالص است که رنگ قرمز متمایل به قهوهای دارد. اما برنج، برنج یک زنجیره از رنگهای زرد دارد. هر آلیاژی که از ترکیب مس و روی بوجود آید برنج است. نسبتهای مختلف این فلزات رنگهای مختلف تولید میکند. اما رایجترین رنگی که از برنج وجود دارد رنگ زرد یا زرد – قهوهایست که بیشتر به رنگ برنز شباهت دارد. آلیاژهای که حاوی این رنگ هستند معمولا در ساخت پیچها و قطعات ماشین به کار میروند.

بعضی از برنجها حاوی رنگ سبز – زرد هستند که بیشتر به زرد متمایل میشوند و با نام «فلز طلایی» شناخته شده هستند. این آلیاژ معمولا در دکوراسیون داخلی و ساخت مهمات به کار میرود.

مزایایی لوله پلاستیکی

در حالت کلی برای عموم لوله های پلاستیکی می توان مزایای زیر را در نظر گرفت

1. مقاومت در برابر خوردگی

لوله های پلاستیکی در برابر اکثر مواد شیمیایی موجود در فاضلاب های خانگی دچار خوردگی نمی شود و همچنین به دلیل سطح صاف حداقل مقاومت را در برابر عبور و انتقال فاضلاب ها و سایر سیال ها دارند . این لوله ها هرگز دچار زنگ زدگی نمی شوند و خوردگی پیدا نمی کنند .

2 .سبکی و آسانی حمل و نقل

علاوه بر سهل بودن و کاهش هزینه های حمل و نقل، در مورد لوله های پلاستیکی عملیات برش، اتصال و نصب نیز بسیار ساده تر از دیگر انواع لوله مانند لوله های فلزی انجام می شود .

3. انعطاف پذیری و چقرمگی

بخصوص در کاربردهای زیر زمینی انعطافپذیری لوله های پلاستیکی منجر به کمتر شدن تعداد اتصالات می شود و به راحتی مسیرهای انحنا دار لوله کشی می شوند

4. روش های متنوع اتصال

در حالت کلی لوله های پلاستیکی قابلیت رزوه، اتصال با فلنج، جوش گرمایی، چسبانیدن، اتصالات فشاری و ... دارند و تنوع وسیعی را در ایجاد اتصال برای شرایط مختلف ایجاد می کنند .

5 .خواص هیدرولیکی عالی

لوله های پلاستیکی در گروه لوله های با سطح صاف قرار می گیرند و همین امر باعث می شود کمترین انرژی را برای انتقال سیالات مختلف احتیاج داشته باشند.

6.طول عمر و هزینه کم تر نصب و نگهداری

لوله های پلاستیکی در بیشتر موارد بیش از 22 سال است که استفاده شده اند و هنوز هم پایان عمر آن ها نرسیده است و از طرفی به دلیل هزینه های خرید، نصب و نگهداری کمتر نسبت به سایر لوله های رایج هزینه کمی را در طول بازه مورد استفاده لازم دارند . محدودیت ها اولین محدودیت مهم لوله های پلاستیکی استحکام و سفتی کم آن ها است . در مرحله بعد می توان گفت این لوله ها نسبت به دماهای بالا حساس هستند .

نقاط ضعف لوله های PVC

- لوله های پی وی سی خشک در برابر سرما بسیار حساس و شکننده می باشند .

- لوله های پی وی سی در برابر حرارت زیاد فرم و استحکام خود را از دست می دهند .

- به علت قدرت مقاومت کم جداره این نوع لوله ها بایستی از فنر لوله بازکنی برای گرفتگی مجرای لوله ها استفاده نمود .

- در برابر نیروهای خارجی دارای مقاومت کمتری هستند .

نقاط ضعف لوله های پلی اتیلن

- نیاز به حفاظت در مقابل تاثیر سوء اشعه ماوراء بنفش

- افت مقاومت با گذشت زمان و تشدید آن با افزایش درجه حرارت

- ضعف در مقابل مکش ایجاد شده در لوله

- تاثیر سوء مواد نفتی و برخی از مواد شیمیائی ازقبیل الکلها ، هالوژنها و آروماتیکها بر روی این لوله ها

- عدم امکان ردیابی لوله های مدفون در ترانشه با فلزیاب

- امکان ایجاد خراش و بریدگیهای عمیق در سطح لوله هنگام حمل و نصب لوله ها

- برخی اتصالات بایستی از لوله های با فشار کاری بالاتر تهیه شوند و تفاومت ضخامت با لوله اصلی پیدا می کنند

- افزایش بسیار زیاد ضخامت در فشارهای کاری بالا

لیست کل یادداشت های این وبلاگ